Z podcastu dowiesz się m.in.:

- Gdzie jest największy tomograf komputerowy, który potrafi prześwietlić cały samochód?

- Na ile wycenia się procent odpadów w fabryce akumulatorów do samochodów elektrycznych?

- Dlaczego tomografia komputerowa może uratować miliony, jak nie miliardy dolarów?

Zachęcamy do słuchania!

Jak wygląda badanie usterek akumulatorów litowo-jonowych za pomocą systemów CT firmy Waygate Technologies i oprogramowania Volume Graphics, dzięki którym można m.in. sprawdzić ewentualne rozwarstwienia, cząstki obce czy wady elektrod? Zobacz!

Dowiedz się więcej!

Rentgenowska technika inspekcyjna

Autor: Radosław Kubacki

Źródło: ITA

Rentgenowska technika inspekcyjna nie należy do najnowszych odkryć ludzkości. Do niedawna kojarzona była jedynie z medycyną, gdzie nie wykorzystywano całkowicie jej potencjału. Najnowocześniejsze technologie i materiały pozwoliły na zastosowanie tego rodzaju badań w przemyśle, aby móc zobaczyć to, co było dotychczas niewidoczne lub ukryte, przy zachowaniu całkowitego bezpieczeństwa użytkowników. Najważniejszą cechą tej techniki jest nieniszczący charakter badań przy pomocy urządzenia z lampą rentgenowską. Kontrola porowatości, detekcja pęknięć, skurczów czy niejednorodności materiału to jedynie niektóre z możliwych do wykonania badań, bez konieczności niszczenia cennych próbek.

Budowa i zasada działania rentgena przemysłowego

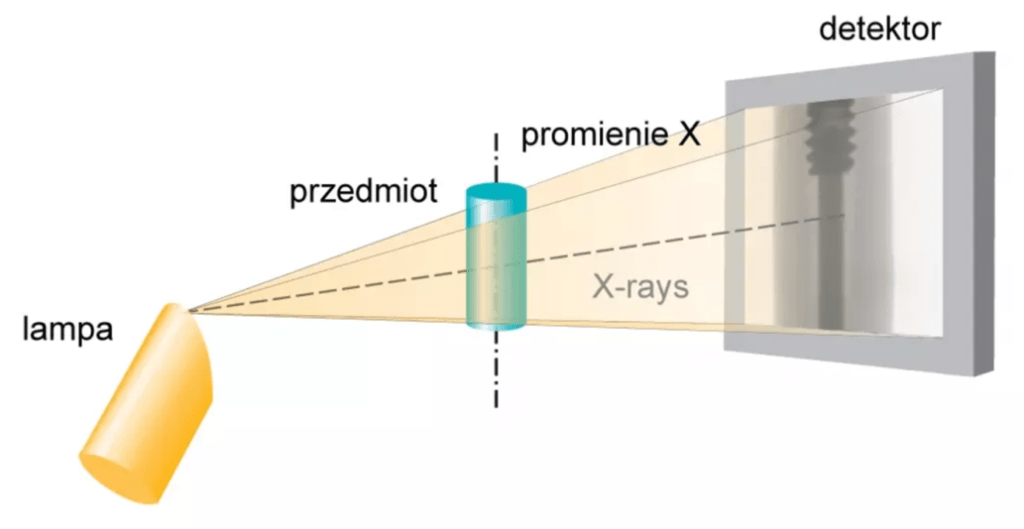

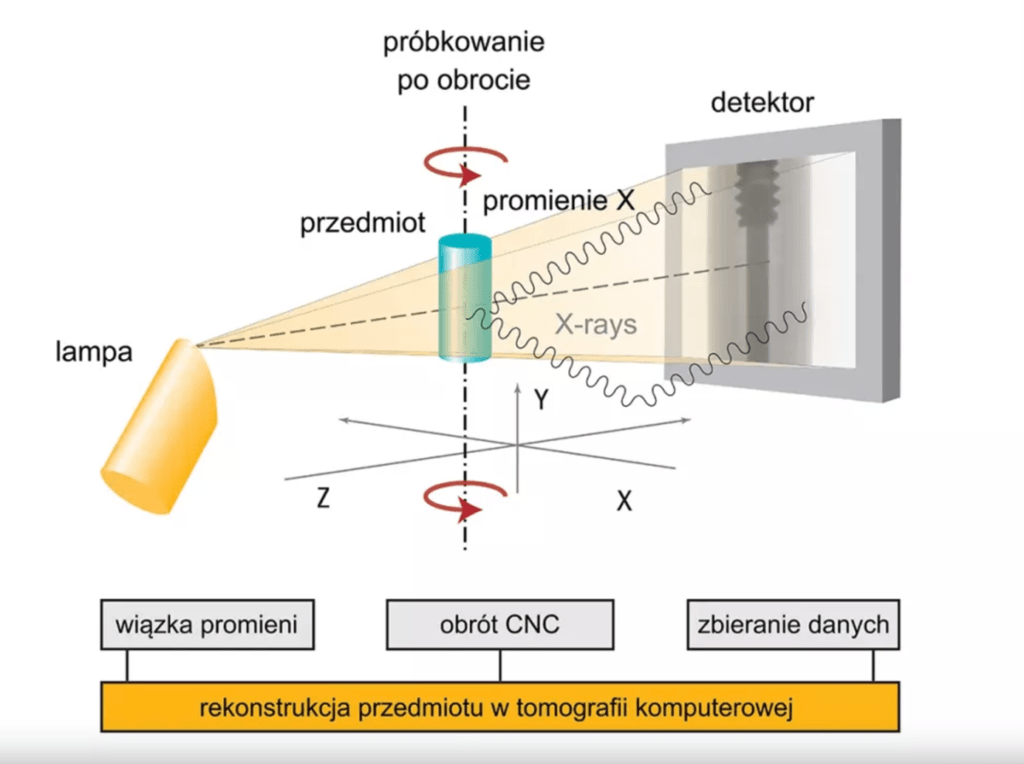

Podstawową zasadę działania urządzenia przedstawia poniższa grafika. Jego budowa nie różni się w diametralny sposób od podobnego urządzenia stosowanego w medycynie.

Sercem urządzenia jest lampa, generująca stożkową wiązkę promieniowania X. Jej kształt pozwala na projekcję badanego elementu na płaski detektor. W tym miejscu widać innowację związaną z akwizycją danych – zamiast na tradycyjnej błonie rentgenowskiej, cień prześwietlonego obiektu utrwalany jest przez cyfrowy detektor. Pozwala on na akwizycję danych w czasie rzeczywistym, przyspieszając tym samym inspekcję i podnosząc jednocześnie jakość uzyskiwanego obrazu. Projektowanie rentgena na potrzeby przemysłu skupiło się nie tylko na otrzymywaniu jak najlepszych zdjęć. Wyzwaniem okazało się zapewnienie operatorowi całkowitego bezpieczeństwa. Promieniowanie wykorzystywane w medycynie cechuje się bardzo niską mocą, więc krótkotrwała ekspozycja pacjenta nie wpływa na jego zdrowie. Przemysł wymagał zaprojektowania lamp o znacznie wyższych parametrach, co w bezpośrednim kontakcie mogłoby okazać się zabójcze dla człowieka. Jeszcze do niedawna, praktyka wykorzystywania techniki rentgenowskiej wymagała wybudowania specjalnego, kosztownego schronu, stałego nadzoru państwowych instytucji, wielu pozwoleń i szkoleń. W dobie XXI wieku, producenci zrobili ogromny krok naprzód, produkując całkowicie szczelne dla promieniowania kabiny rentgenowskie.

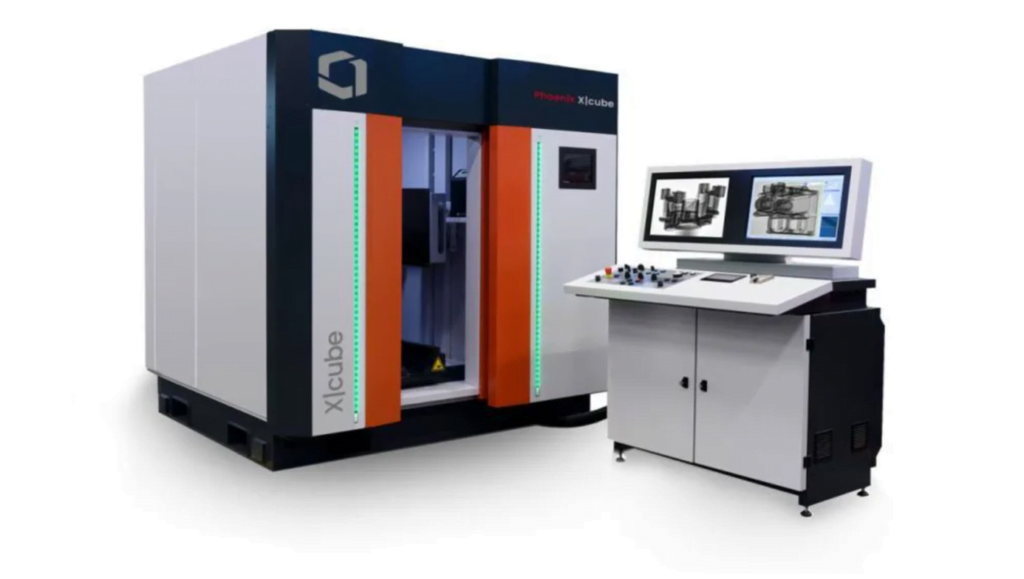

Jednym z wiodących producentów tego typu urządzeń jest niemiecka firma GE Sensing & Inspection Technologies GmbH należąca do koncernu General Electric. Dzięki wieloletniemu doświadczeniu, firma może się pochwalić szeroką gamą kabin rentgenowskich, przodując jednocześnie pod względem jakości uzyskiwanych danych. Lampy i detektory stabilizowane temperaturowo są produkowane bezpośrednio przez niemieckiego producenta, podobnie jak wysoce precyzyjne elementy mechaniczne. Zdolność promieniowania X do prześwietlania, określana jest przede wszystkim przez napięcie, jakim zasilana jest lampa urządzenia. W odpowiedzi na wyspecjalizowane zapotrzebowania Klientów, firma GE posiada szeroki wachlarz konfiguracji kabin rentgenowskich Seifert x|cube. Przykład – model Compact 320 przedstawiony na poniższym zdjęciu.

Maszyna z kabiną w wersji Compact (maksymalne wymiary próbki Ø 600 x 900 mm) może być skonfigurowana z trzema modelami lamp do wyboru: 160kV, 225kV lub 320kV. W przypadku potrzeby prześwietlania większych obiektów firma Waygate Technologies oferuje model w wersji XL (Ø 800 x 1500 mm) z lampami 160kV i 225kV. Od współczesnych technik pomiarowych, w szczególności tych stosowanych w zakładach produkcyjnych, wymaga się jak najkrótszego czasu na realizację czynności związanych ze sprawdzaniem dostarczanych materiałów. Producenci maszyn pomiarowych nieustannie pracują nad tym, aby ich maszyny były jak najszybsze przy zachowaniu najwyższych parametrów. Firma Waygate Technologies przy projektowaniu kabiny Seifert x|cube położyła nacisk na oszczędność czasu podczas inspekcji. Z tego powodu zarówno detektor jak i lampa zostały umieszczone na ramieniu w kształcie litery C, jak widać na zdjęciu poniżej, co znacznie przyspieszyło ruch tych podzespołów.

Dodatkowym atutem urządzenia jest wzbogacenie systemu manipulacji przedmiotem o kolejny stopień swobody. Pozwala na to ramię, które oprócz ruchu pionowego, wychyla się również o kąt ±45°(rysunek 3.), ułatwiając lokalizowanie defektów badanego obiektu. Wysoka szybkość zamykania drzwi kabiny, dopełnia funkcjonalność kabiny rentgenowskiej.

Uzyskiwanie przejrzystych obrazów jest najtrudniejszym zadaniem, jakie stoi przed operatorem. Niejednokrotnie, nawet doświadczony pracownik, może mieć problem z prawidłową interpretacją otrzymanych wyników. Seifert x|cube wyposażony jest w unikalną w skali światowej filtrację obrazu o nazwie Flash!Filter. Dzięki zaawansowanej technologii, odcienie szarości są dostosowywane dla ludzkiego oka. Umożliwia to ujrzenie szczegółów, które przy konwencjonalnym zdjęciu rentgenowskim są niewidoczne, pozwalając w szybki i precyzyjny sposób dokonać inspekcji. Efekt zastosowania filtracji Flash!Filter zobrazowana na poniższej grafice.

Obiekty prześwietlane za pomocą przemysłowych rentgenów mogą osiągać masę nawet 300 kg. Manipulowanie tak ciężkim elementem, w celu umieszczenia go wewnątrz maszyny z pewnością byłoby niezwykle ryzykowne. W celu rozwiązania tego problemu, firma GE opracowała specjalny manipulator. Oprócz ruchu badanym obiektem wewnątrz maszyny, umożliwia on wysunięcie go poza obrys kabiny. Dzięki takiemu rozwiązaniu, w celu załadunku/rozładunku, można wykorzystać suwnicę czy podnośnik, ułatwiając i przyspieszając pracę, zwiększając jednocześnie bezpieczeństwo pracy.

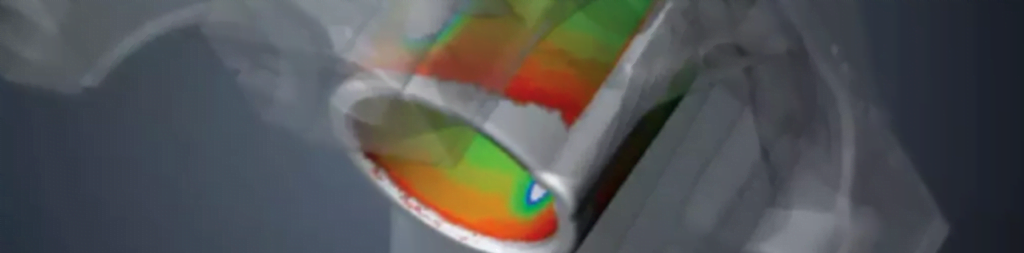

Przedstawiona maszyna wykonuje zdjęcia rentgenowskie, które wykorzystać można nie tylko na potrzeby inspekcji 2D. Seifert x|cube posiada również możliwość wykonywania tomografii komputerowej (CT), dzięki której możliwe stają się analizy objętościowe czy precyzyjne pomiary. We współpracy z oprogramowaniem Volume Graphics, możliwe są do wykonania analizy danych CT: pomiary współrzędnościowe, porównanie z modelem CAD, analiza defektów, analiza grubości ścianek i analiza materiałów kompozytowych.

Rentgenowska technika inspekcyjna zajmuje coraz ważniejsze miejsce w procesie zapewnienia jakości. Badanie geometrii zewnętrznej przestało wystarczać w kontroli rosnących wymagań wyrobów, a niszczenie próbek wydłużało czas i zwiększało koszty. Dzięki swoim unikalnym właściwościom, promieniowanie rentgenowskie może pomóc w szybkiej i dokładnej inspekcji. Umieszczając je ponadto w kabinie rentgenowskiej, zapewniamy bezpieczeństwo operatorowi skracając jednocześnie czas. Przemysłowe kabiny rentgenowskie stają się coraz bardziej nieodzownym urządzeniem zwłaszcza dla przemysłu odlewniczego, samochodowego, lotniczego. Rozwiązania firmy Waygate Technologies zapewniają szybką i wydajną ocenę jakości wyrobów przy zachowaniu bezpieczeństwa użytkownika.

Tomografia komputerowa jako narzędzie kontroli jakości

Autor: Radosław Kubacki

Źródło: ITA

Rentgenowska tomografia komputerowa (CT) jest jedną z najmłodszych i najszybciej rozwijających się dziedzin metrologii i badań nieniszczących. Stworzono ją, aby zobaczyć lub zmierzyć to, co do tej pory było ukryte lub wymagało niszczenia badanych obiektów. Dzięki swoim unikatowym możliwościom tomografia znalazła zastosowanie w wielu aplikacjach przemysłowych. Zanim po raz pierwszy została wykorzystana w przemyśle, z powodzeniem używana była w badaniach medycznych. Sektor przetwórstwa przemysłowego szybko dostrzegł jednak jej zalety i po niezbędnych modyfikacjach urządzeń wykorzystywanych w medycynie, zaczął stosować tę technikę do własnych celów.

Tysiące fotografii podczas obrotu

Podstawową zasadę działania tomografu komputerowego przedstawia poniższa grafika. Wiązka promieniowania X generowana przez lampę rentgenowską ma kształt stożka, co umożliwia projekcję prześwietlonego obiektu na płaski, cyfrowy detektor. Badany element obraca się wokół własnej osi o zadany kąt, a w każdym położeniu wykonywane jest zdjęcie cyfrowe.

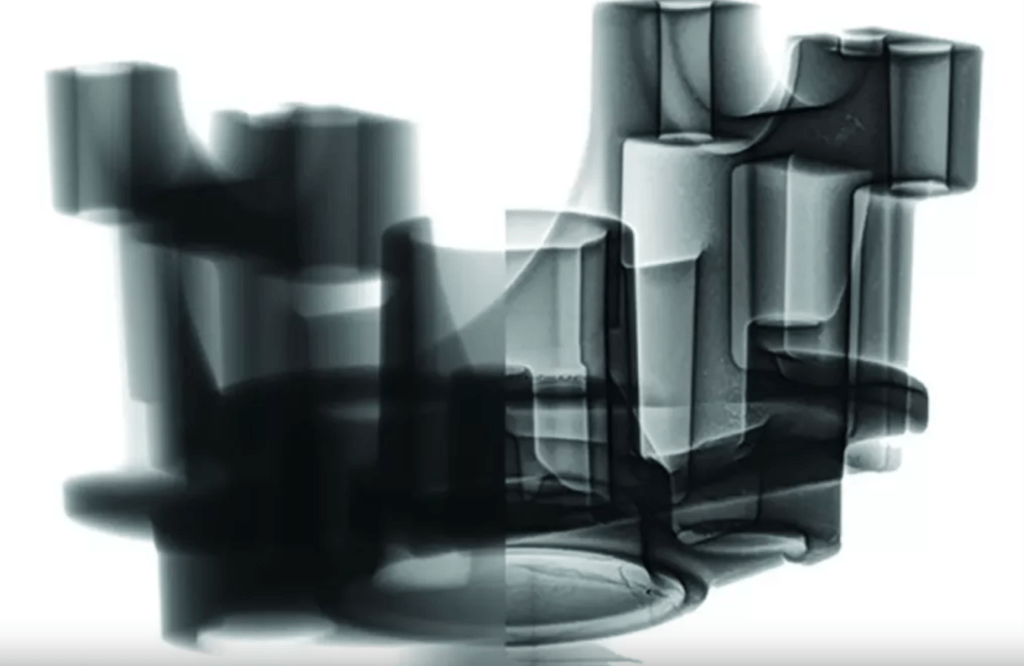

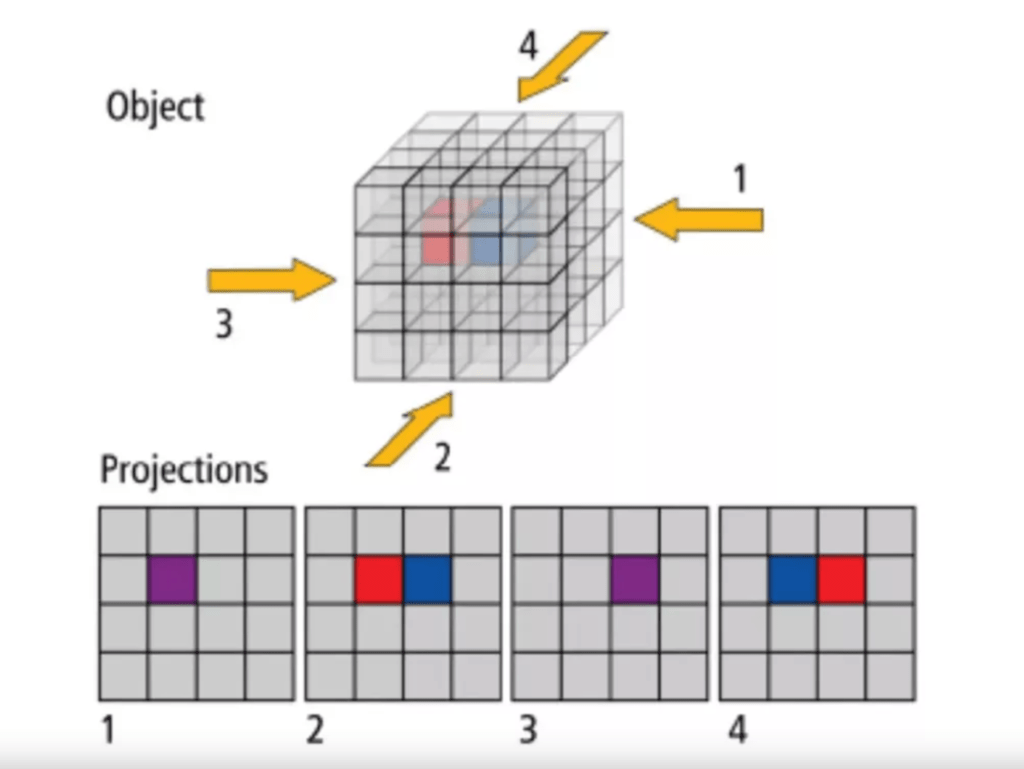

Następnie wyspecjalizowane oprogramowanie dokonuje rekonstrukcji uzyskanych danych w celu pełnej digitalizacji przestrzennej rzeczywistego obiektu, co obrazuje poniższa grafika.

Dokładność oraz jakość uzyskanych danych jest przy tym determinowana przez odległość przedmiotu badanego od lampy rentgenowskiej oraz liczbę wykonanych zdjęć (tzn. wartość kąta obrotu). Rejestrowane zdjęcia rentgenowskie muszą charakteryzować się nienaganną przejrzystością. Oznacza to, że wiązka promieniowania X musi posiadać wystarczająco dużą moc, aby elektrony mogły przeniknąć przez badany element. Wydawać by się mogło, że najlepszym rozwiązaniem będzie więc wybór urządzenia o jak największej mocy. Lampy o dużych mocach pozwalające na prześwietlanie większych obiektów cechują się jednak niższą rozdzielczością analizy, podczas gdy te o niskich mocach pozwalają co prawda na zwiększenie owej rozdzielczości, ale mogą być stosowane jedynie do małych przedmiotów. Rozwiązaniem tego dylematu może być wybór głowicy z dwoma lampami o różnych mocach automatycznie pozycjonowanych w maszynie bez konieczności kalibrowania systemu.

W walce z artefaktami

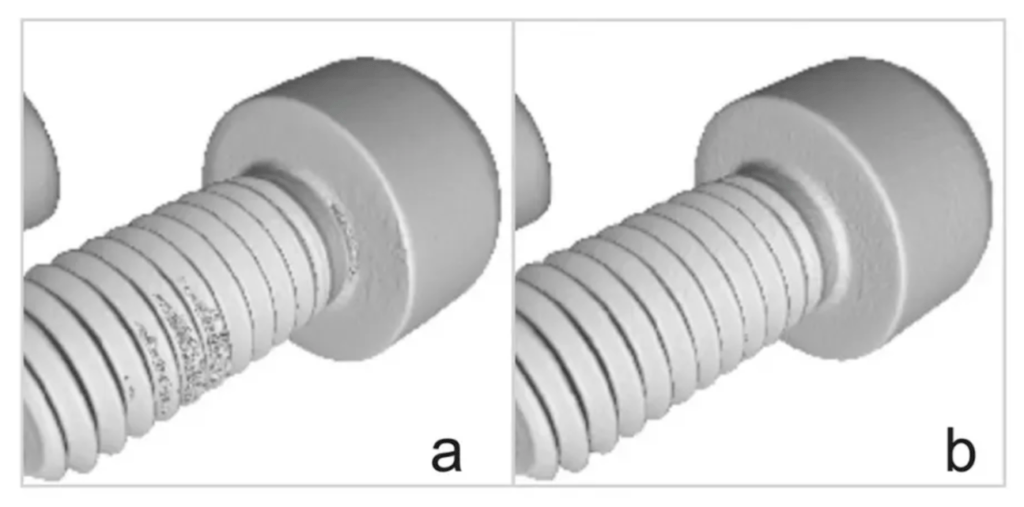

Nieodłącznym problemem tomografii komputerowej jest powstawanie wszelkiego rodzaju artefaktów. Cienie i smugi widoczne na zdjęciach rentgenowskich są efektem naturalnym związanym z właściwościami fizycznymi wiązki rentgenowskiej. Niestety, podczas późniejszej obróbki danych wszelkie niedoskonałości zdjęć skutkują błędami w zakresie parametrów bądź niedoskonałościami zrekonstruowanych elementów. Producenci starają się przeciwdziałać owego niekorzystnemu efektowi, wprowadzając różne rodzaje filtrów eliminujących artefakty nawet przy zastosowaniu wiązki o dużej mocy. Jednym z przykładów tego typu technologii jest scatter|correct firmy GE, który – dzięki opatentowanej metodzie filtracji – przeciwdziała powstawaniu wad, nieznacznie wydłużając czas skanowania. Poniższe ilustracje przedstawiają ten sam element przed i po zastosowaniu w technologii scatter|correct. Dzięki prawidłowemu odfiltrowaniu zakłóceń zrekonstruowany element cechuje się prawidłową geometrią, a jego obraz jest pozbawiony szumów.

Wszechstronne oprogramowanie

Po dokonaniu rekonstrukcji badany element można poddać inspekcji, wykorzystując wysokiej klasy oprogramowanie służące do wizualizacji i analizy danych pozyskanych przy użyciu tomografii komputerowej. Przykładowo, oprogramowanie VG Studio MAX firmy Volume Graphics składa się z szerokiego wachlarza modułów. Umożliwiają one zarówno poszukiwanie defektów materiałowych, przeprowadzenie pomiarów współrzędnościowych, porównanie uzyskanej bryły z modelem CAD, jak również analizy grubości ścianek czy materiałów kompozytowych. Program pozwala na przeprowadzanie precyzyjnych i szybkich analiz, jednoczesne wyświetlanie i analizowanie danych CT oraz danych po poligonizacji bez czasochłonnej, pogarszającej jakość danych konwersji, a także przygotowywanie raportów, animacji i modeli powierzchniowych. Technika CT odgrywa coraz ważniejszą rolę w metrologii. Do niedawna kontrola jakości ograniczała się do pomiarów stykowych i optycznych, jednak w przypadku analizy niewidocznych geometrii czy struktury materiału konstruktorzy pozostawali bezradni. Dzięki wykorzystaniu tomografii komputerowej tego typu pomiary stały się możliwe. Wykonując nieniszczące badanie na jednym urządzeniu CT, można przeprowadzić kompleksowo szereg analiz metrologicznych, a tym samym zaoszczędzić czas oraz podnieść efektywność i jakość produkcji.