dr Wojciech Mrozik, Faraday Institution, Senior Research Fellow, Newcastle University, Wielka Brytania

Postęp technologiczny oraz wciąż udoskonalane systemy zabezpieczające, dają dziś gwarancję, że użytkowane zgodnie z zaleceniami producenta samochody elektryczne oraz baterie są bezpieczne w eksploatacji, a ryzyko wystąpienia pożaru jest minimalne i zazwyczaj jest wynikiem kolizji lub niezgodnego z instrukcją użytkowania na poziomie samego auta czy w procesie jego ładowania.

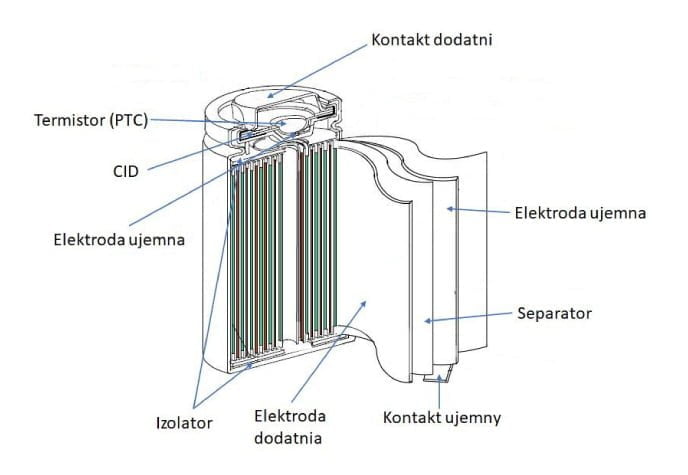

Zabezpieczenia ogniw

W celu zapewnienia bezpiecznego działania ogniwa litowo-jonowego zastosowanych jest kilka systemów oraz rozwiązań, które można podzielić na: fizyczne i chemiczne oraz wewnętrzne i zewnętrzne.

Rozwiązania chemiczne są to substancje chemiczne dodawane do elektrolitu w celu zmiany jego właściwości (np. palności) i są ściśle powiązane z rodzajem katody (tj. NMC czy LFP). Z kolei systemy fizyczne są zaprojektowane tak, aby w przypadku awarii nastąpiło zerwanie obwodu elektrycznego. Inne fizyczne rozwiązania to typ budowy (obudowy) akumulatora (paluszek, pryzmatyczny czy kopertowy), gdzie budowa determinuje jaki system można zastosować. Powyższe rozwiązania wchodzą w skład wewnętrznych systemów bezpieczeństwa akumulatora.

Systemy zewnętrzne są bardziej powiązane ze skalowaniem akumulatora, tzn. przechodząc z pojedynczej baterii na poziom modułu (czyli zespołu akumulatorów) czy z modułu na poziom paku bateryjnego (czyli zespołu modułów). W ich skład mogą wchodzić: system zarządzania bateriami (ang. Battery Management System – BMS), a także system zarządzania temperaturą (ang. Thermal management System – TMS), które zostaną omówione w kolejnych rozdziałach.

Skład chemiczny

Rodzaj zastosowanej „chemii”, czyli ściśle mówiąc nanotlenków metali litu na katodzie, odgrywa bardzo ważną rolę w zapewnieniu bezpieczeństwa, jako że jest istotna różnica w zachowaniu NMC (akumulator litowo-niklowo-kobaltowo-manganowy) w odniesieniu do LFP (akumulator litowo-żelazowo-fosforanowy) podczas termicznej niestabilności (ang. thermal runaway – TR). Na przykład, temperatura egzotermicznego rozpadu struktur katody dla NMC wynosi 150oC, podczas gdy dla LFP już 310oC. Dlatego też LFP uważane dotychczas były za bardziej stabilne, a co za tym idzie bezpieczniejsze akumulatory – praktycznie nigdy nie wytwarzają mocnego i skoncentrowanego płomienia (tzw. płomień jak w silniku odrzutowym) tak jak NMC. Wyższa temperatura rozpadu nie skutkuje wytwarzaniem ognia, jednakże przyspiesza eksplozję akumulatora, jak pokazały ostanie incydenty.

Warstwa SEI

Innym podstawowym system bezpieczeństwa jest warstwa SEI (ang. Solid Electrolyte Interface), bariera, która zapobiega ciągłej reakcji elektrolitu z warstwami grafitu na anodzie. Gdyby nie ona, doszłoby bardzo szybko do zniszczenia anody. Bariera ta pozwala na swobodny przepływ jonów litu, dzięki czemu możliwe jest ładowanie i rozładowywanie akumulatora. SEI tworzy się podczas pierwszego ładowania i w czasie „życia” akumulatora może w pewnym stopniu zmieniać swoją grubość. Jednakże ogólną tendencją jest zwiększanie grubości z czasem, co w konsekwencji może doprowadzić do stworzenia tzw. dendrytów litu i tym samym przebicia przezeń separatora i wywołanie spięcia prowadzącego do awarii/ TR.

Chemiczne modyfikatory elektrolitu

Elektrolit w akumulatorze składa się głównie z soli litu rozpuszczonych w niewodnym rozpuszczalniku. Jedną z przyczyn, dla których akumulatory litowo-jonowe wytwarzają ogień jest to, iż zastosowany elektrolit jest związkiem łatwopalnym. Aby podnieść stabilność termiczną tego układu, chronić akumulator przed przepięciem oraz obniżyć palność stosuje się różnego rodzaju dodatki chemiczne. Modyfikatory te zazwyczaj stanowią ok 5% elektrolitu i nie powinny obniżać sprawności całego systemu. Zastosowanie modyfikatorów ma na celu najczęściej: poprawę stabilności warstwy SEI; wprowadzenie transporterów elektronów w reakcji redoks (ang. redox shuttles), które mogą się utleniać, aby przeciwdziałać wzrostowi napięcia do zbyt wysokich potencjałów; ułatwiać produkcję gazów podczas przepięć, aby wymusić działanie innych systemów; spolimeryzować elektrolit, aby zablokować swobodny przepływ jonów czy stworzyć warstwę izolacyjną, aby zatrzymać proces spalania.

Inne rodzaje modyfikatorów mogą nie być bezpośrednio powiązane ze zwiększeniem bezpieczeństwa, ale są dodawane, aby np. przeciwdziałać powstawaniu dendrytów litu; wychwytywać śladowe ilości wilgoci; neutralizować powstające szkodliwe gazy takie jak HF czy PF5 oraz poprawiać formowanie się warstwy SEI.

Rodzaje akumulatorów

Najmniejszą jednostką operacyjną jest pojedynczy akumulator. Zespół akumulatorów połączonych szeregowo, równolegle lub w sposób mieszany tworzy moduł, natomiast zespół modułów to pak bateryjny. Zasadniczo wyróżnia się trzy typy budowy (obudowy) akumulatora: cylindryczny (paluszek), pryzmat oraz kopertowy (ang. pouch). Istnieje jeszcze czwarty typ guzikowy, ale w przypadku baterii litowo-jonowych ma on głównie zastosowanie naukowe. Budowa oraz użyte materiały mają istotny wpływ na parametry akumulatora takie jak sztywność, odprowadzanie ciepła czy możliwość zastosowania dodatkowych systemów bezpieczeństwa np.: otworów wentylacyjnych dla gazu czy urządzeń przerywających obwód elektryczny.

Akumulator cylindryczny to nic innego jak metalowy cylinder o odpowiedniej wytrzymałości, dzięki czemu nie deformuje się pomimo wysokiego ciśnienia wewnętrznego. Typowy rozmiar paluszka litowo-jonowego to 18 mm średnicy i 65 mm długości (tzw. 18650), jednakże nowsze typy mogą mieć 26×65 mm (26650), 21×70 mm (21700) czy nawet 46x80mm (4680). Płaty elektrod oraz separatora są najpierw wielokrotnie ułożone na sobie (tzw. „kanapka”), następnie zwinięte razem i wsadzone do metalowego cylindra. Dlatego też ten rodzaj akumulatora litowo-jonowego jest bardzo łatwy produkcji, szczególnie zautomatyzowanej.

Akumulator pryzmatowy występuje w wielu rozmiarach, w zależności od zastosowań. Generalnie przypomina sześcian o rozmiarze A4 lub A5 (i całkowitej grubości ok. 16 mm) ze ściankami z metalu lub twardego plastiku. Taka budowa gwarantuje sztywność całego układu. Płaty elektrod oraz separatora są najpierw ułożone warstwami naprzemiennie na sobie, lekko zawinięte (nie tak mocno jak w przypadku paluszka) i wsadzone do formy sześcianu.

Ostatni typ akumulatora to tzw. kopertowy. Jest to laminowany worek zwykle o rozmiarze A4 i grubości około kilku mm. Elektrody i separator są złożone razem i wepchnięte do środka. Taka budowa powoduje, że akumulatory kopertowe nie są tak sztywne jak pozostałe typy, a dodatkowo mogą puchnąć pod wpływem zwiększonego ciśnienia wewnętrznego. Dodatkowo brak sztywności oraz wewnętrzne ułożenie elektrod powodują, iż nie można w nich zastosować układów bezpieczeństwa przerywających obwód elektryczny.

Systemy przerywające obwód elektryczny

Systemy przerywające obwód elektryczny (ang. current interrupt device – CID) są zaprojektowane w taki sposób, aby wraz ze wzrostem ciśnienia lub temperatury wewnętrznej akumulatora powyżej określonej granicy przerwać przepływ prądu, a tym samym nie dopuścić do niestabilności termicznej (TR). Aktywacja CID powoduje jednak, iż akumulator nie nadaje się do ponownego użytku. Ze względu na budowę możliwe jest zamontowanie tych systemów tylko w akumulatorach typu paluszek.

System CID jest rodzajem zaworu, który otwiera się w przypadku krytycznego wzrostu ciśnienia (> 10 bar). Takie warunki mogą wystąpić, gdy mamy do czynienia z przepięciem, przeładowaniem czy rozpadem elektrolitu – a tym samym nadmiernym wytwarzaniem gazu w akumulatorze. Nadciśnienie powoduje zerwanie połączenia między elektrodami i dodatnim biegunem akumulatora, a tym samym zatrzymanie przepływu prądu. Brak przepływu prądu powinien spowodować spadek produkcji gazu (a tym samym spadek ciśnienia), jako że nie jest już dostarczana energia potrzebna do prowadzeni reakcji chemicznych. Taki typ CID nazywamy nadciśnieniowym.

Inny typ CID tzw. termoczuły, jest termicznym bezpiecznikiem, który jest zainstalowany na biegunach akumulatora. W przypadku zbyt wysokiej temperatury wewnętrznej CID się topi i tym samym przerywa przepływ prądu.

Termistor czyli rezystor

Termistor (ang. positive temperature coefficient thermistor – PTC), czyli rezystor termiczny, którego rezystancja elektryczna zmienia się wraz ze zmianami temperatury, działa poprzez ograniczenie przepływu prądu w przypadku zwarcia (zewnętrznego). Gdy temperatura (lub ciśnienie) wzrasta do niebezpiecznego poziomu (>100 °C), termistor jest podgrzewany, a tym samym wzrasta jego rezystancja, co w konsekwencji redukuje przepływ prądu. Gdy temperatura spada, spada także rezystancja termistora, co przywraca normalny przepływ prądu w akumulatorze. Dlatego też PTC, w odróżnieniu od CID, jest systemem wielokrotnego użytku. PTC jest montowany tylko w pokrywie górnej baterii paluszka, niezależnie od jego wielkości. W przypadku akumulatorów pryzmatycznych istnieje możliwość zamontowania PTC na zewnątrz akumulatora, bez straty jego funkcjonalności.

Wentylacja ważna w procesie

Podczas TR wytwarzana jest ogromna ilość gazu, co powoduje szybki wzrost ciśnienia wewnętrznego w akumulatorze. W skrajnych przypadkach może to doprowadzić do rozerwania obudowy, jeśli nie uda się obniżyć ciśnienia. Po to właśnie stosuje się wentylacje / odpowietrzniki bezpieczeństwa – aby nadmiar gazu mógł zostać usunięty w szybki i kontrolowany sposób poza baterię. Jako „odpowietrznik” stosuje się zwykle część obudowy o specjalnie obniżonej odporności mechanicznej, która pęka tworząc otwór w razie wystąpienia niekorzystnych warunków. W przypadku paluszków odpowietrznik „otwiera się” przy ciśnieniu > 27 bar, a dla akumulatorów pryzmatycznych już przy ciśnieniu > 8-10 bar. Akumulatory kopertowe nie posiadają odpowietrzników, w przypadku przekroczenia ciśnienia granicznego po prostu pękają. Wentylację najczęściej montuje się na pokrywie górnej akumulatora. Może mieć ona kilka ujść (otworów). Jednakże zdarza się, że taki odpowietrznik może zostać zapchany (np.: przez nanotlenki katody porwane wraz z gazem), co doprowadza do wzrostu ciśnienia i w konsekwencji rozerwania obudowy. Aby temu zapobiec, niektórzy producenci wprowadzili dodatkowy zaworek na pokrywie dolnej – pozwala to zwiększyć szybkość odgazowania akumulatora i zmniejsza ryzyko zatkania otworów.

Separator odpowiada za sprawność i bezpieczeństwo

Separator to istotna cześć akumulatora litowo-jonowego odpowiadającego za sprawność i bezpieczeństwo. Zdolnością niektórych separatorów jest możliwość „zablokowania” reakcji między dwoma elektrodami. Gdy temperatura wewnętrza osiąga niebezpieczne poziomy, taki separator zaczyna się topić lub odkształcać tworząc fizyczną barierę i tym samym blokując przepływ jonów.

Podsumowanie

litowoPrzedstawione systemy podnoszą bezpieczeństwo użytkowania akumulatorów litowo-jonowych i zwykle sprawują poprawnie tam, gdzie wymagany jest jeden lub niewielka liczba akumulatorów. W przypadku modułów czy paków bateryjnych bardzo ważne jest wprowadzenie dodatkowych układów bezpieczeństwa, które reagują na poziomie modułów czy paku np. systemu zarządzania bateriami (BMS), systemu zarządzania temperaturą (TMS) czy pomocniczych odpowietrzników w obudowie. Niezwykle istotnym jest również zachowanie wysokiego reżimu czystości oraz kontroli jakości podczas całego procesu produkcji akumulatorów litowo-jonowych, aby wszystkie opisane systemy bezpieczeństwa mogły zadziałać zgodnie z założeniami.